江苏激光联盟导读:

本综述主要介绍激光抛光技术在3D打印镍基高温合金材料上的应用现状。

镍基高温合金具有优异的性能,如在高温下具有高强度和高硬度、高的疲劳强度、焊接性能好、抗高温和抗氧化等性能。由于它具有以上优异的性能,镍基高温合金在火箭发动机、核反应堆、海洋工程、航空航天等工业中得到较为广泛的应用。采用传统的抛光手段对镍基合金进行抛光并不是一件十分容易的事情。第一个公开报道的采用激光抛光手段来对增材制造的镍基合金进行抛光的是Dadbakhsh等人。他们利用激光金属沉积技术(LMD)来修复和制造金属部件,但LMD制造和修复金属部件之后存在的一个问题是其表面粗糙度相对较差。于是,他们利用激光表面抛光手段使用LMD技术制备了一系列的块体试样。随后对抛光后的表面进行评估,并依据分析的实验设计软件对优化的激光抛光参数进行预测。结果表明激光抛光之后,LMD制造的部件表面粗糙度可以达到2 μm,这一表面粗糙度在许多工业场合是可以接受的。激光抛光之后最终的表面粗糙度之间的关系也给予了研究,表明最终的表面粗糙度强烈的依赖于激光能量。在激光能量、光斑尺寸和扫描速度等参数对激光抛光的影响研究中,发现激光光斑的大小对激光抛光的影响,同激光功率和扫描速度相比较,光斑的大小并不是关键的影响因数。无论如何,在光斑尺寸为0.7 mm的时候,同0.3 mm和1.0 mm的光斑相比较,具有更好的结果。这主要归因于扫描道的偏移是光斑的函数。同时也提到太小或较大的扫描道的偏移将会导致较大的粗糙度值。

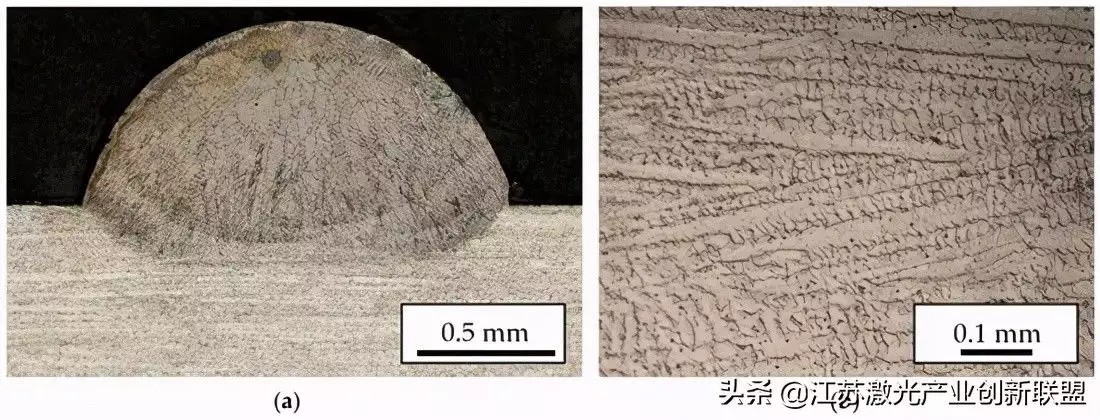

▲图1. 增材制造的IN718高温合金的组织:(a)单道沉积的横截面;(b)放大的显微组织

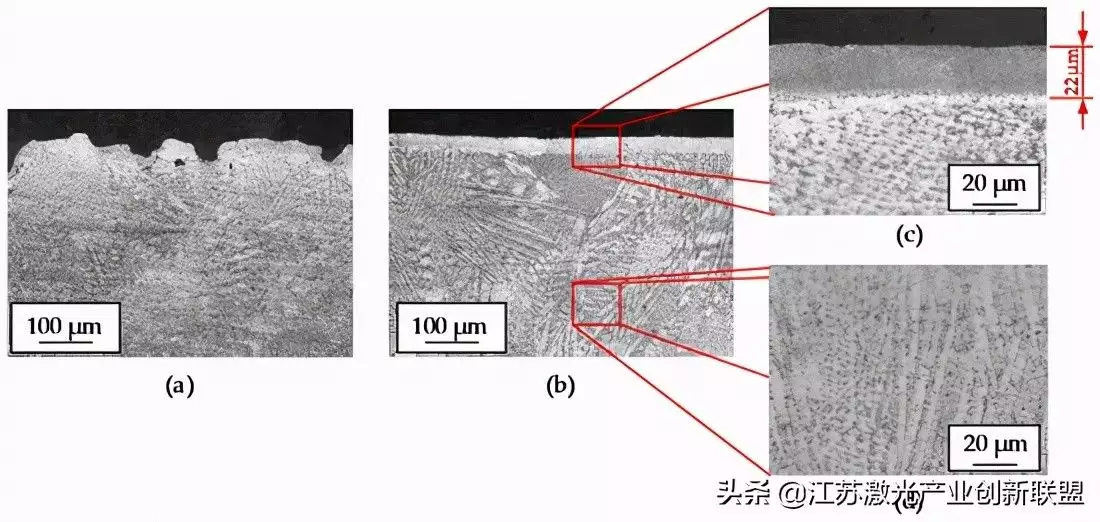

SLM制造的IN625高温合金利用激光抛光技术进行了研究。研究采用的是200 W 的连续光纤激光,波长为1064 nm,光斑直径为30 μm。在SLM制造的过程中存在氧化物或氧化物的存在会阻碍激光抛光进而导致了较大的粗糙度。如果是在惰性气体如Ar气环境中进行打印的部件会形成均匀的熔化层,从而会导致较高的表面粗糙度。Arrizubieta等人提出了一个创新的设想,组合了LMD、LBM和激光抛光三种技术。之所以将这些技术组合在一起,是因为他们的光源都是激光。只是调整参数,同一激光就可以通过一个阶段来实现,从而提高了产能。激光加工(LBM)主要用来抵消在LMD制造的过程中产生的波纹。对Inconel 718合金应用这一技术,结果发现,当增加扫描速度的时候会导致较高的粗糙度。当激光能量增加的时候表面粗糙度会下降,但当频率为200 KHZ的时候,表面粗糙度又开始增加。当激光功率、扫描速度和脉冲宽度分别为621 W、100 mm/s和460 ns的时候,在激光抛光后的表面会形成厚度为22 μm的再铸层。

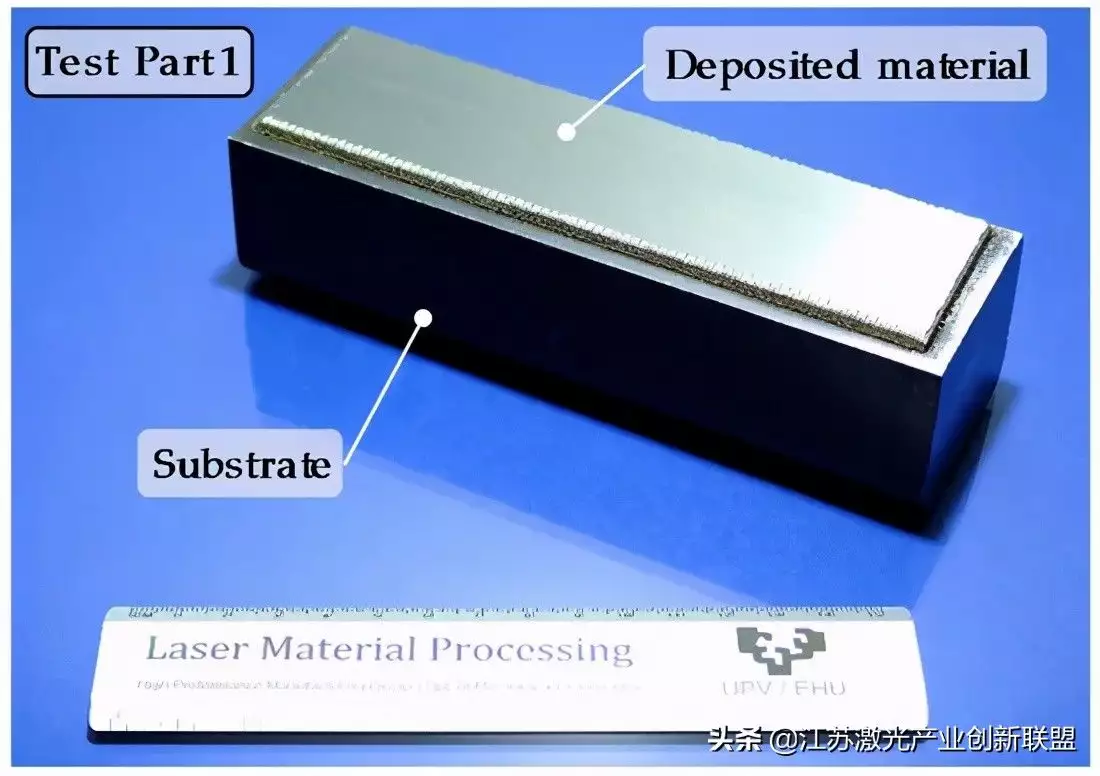

▲图2. LMD制造的测试试样1和抛光过程

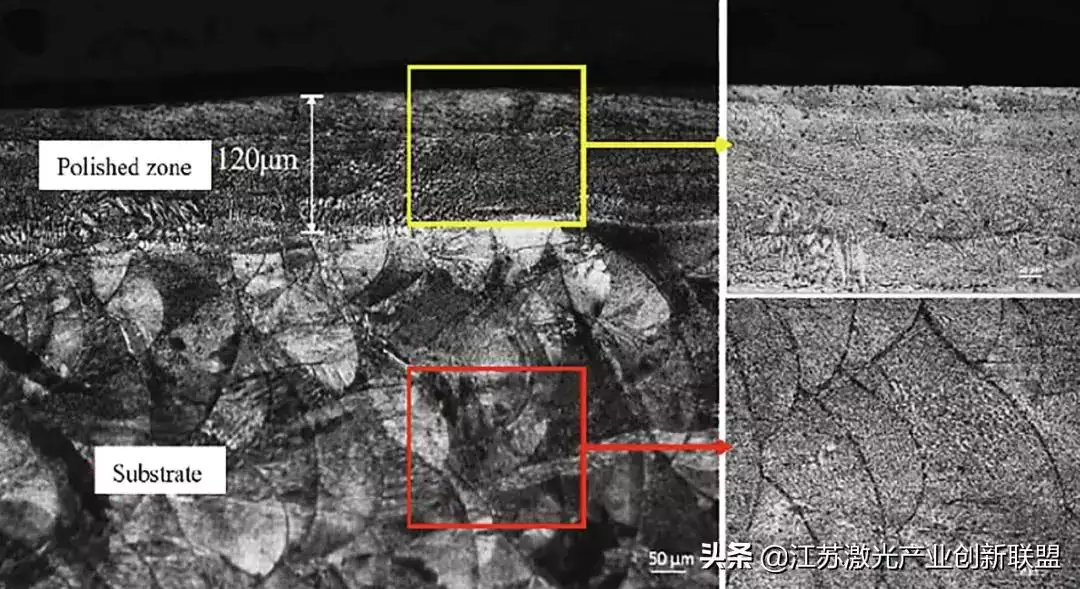

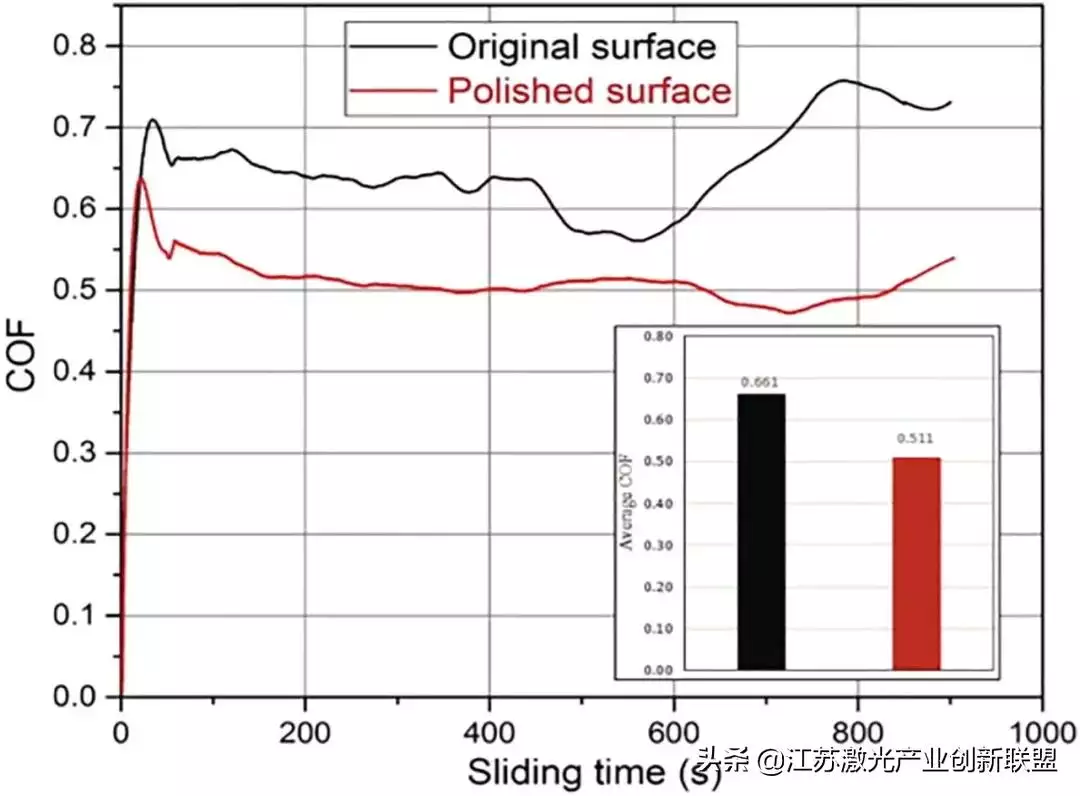

SLM增材制造的IN718 合金的表面完整性和机械性能也进行了研究。保持激光功率为90 W和搭接率为10%不变,变化扫描速度来研究表面形貌的变化。在优化的参数组合下,在激光抛光之后表面冶金测试结果表面形成了巨大的枝晶/柱状晶(在SLM制造的基材中)和在激光抛光之后由于快速凝固形成的小尺寸晶粒。抛光层和基材处的横截面显微组织见下图10所示。重熔层的显微硬度提高了大约27.5%,基材的硬度为345HV。激光抛光后的磨损速率增加了90%。这主要归因于表面抛光后硬度的提高。磨损系数在抛光之后为0.15,见图11。

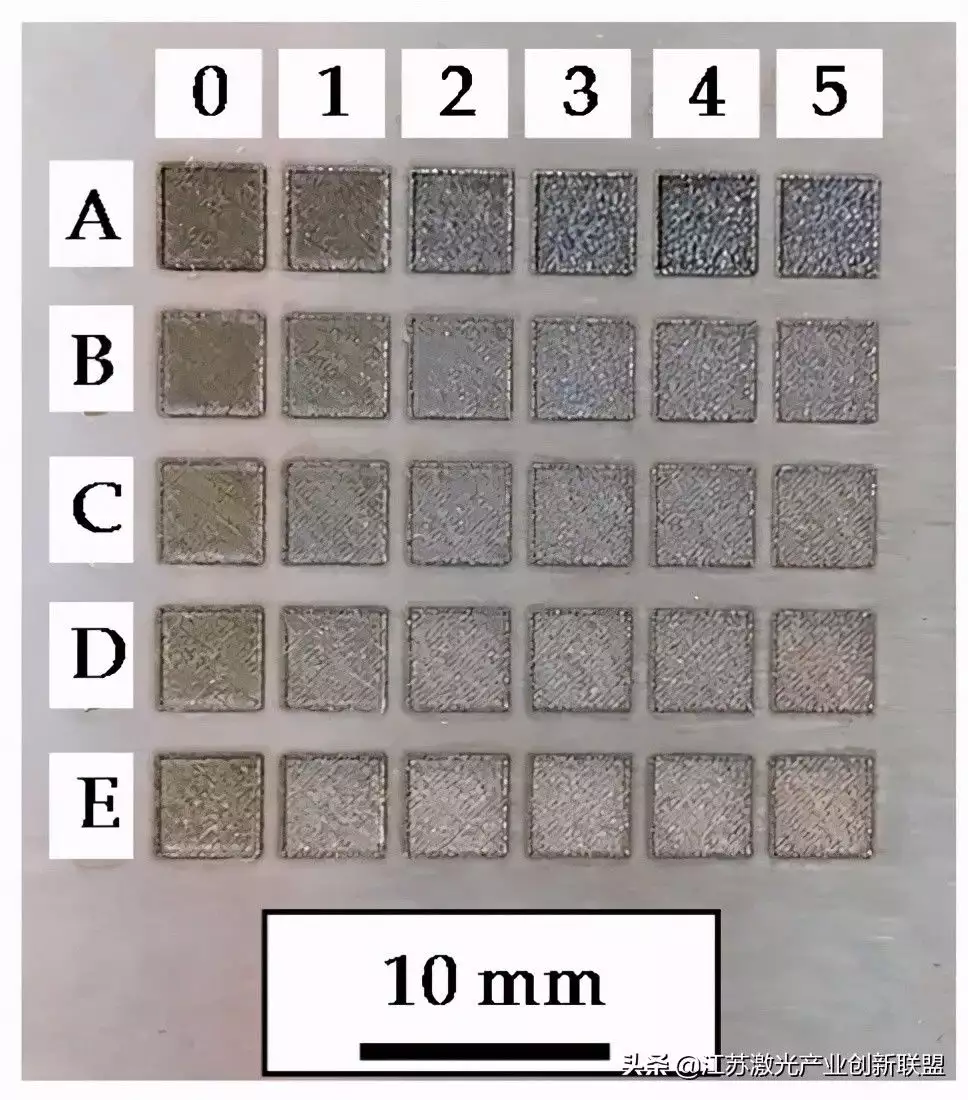

▲图3. LBM的参数组合测试(测试试样1)

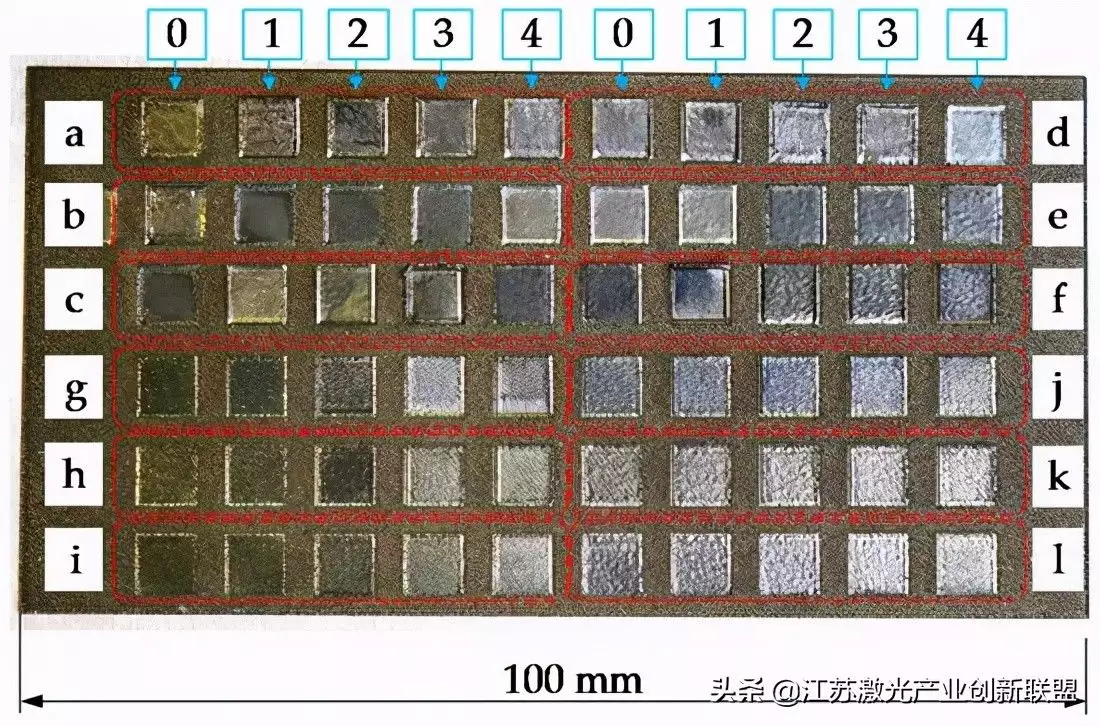

▲图4. 对测试试样2进行参数组合后得到的最佳的激光抛光结果

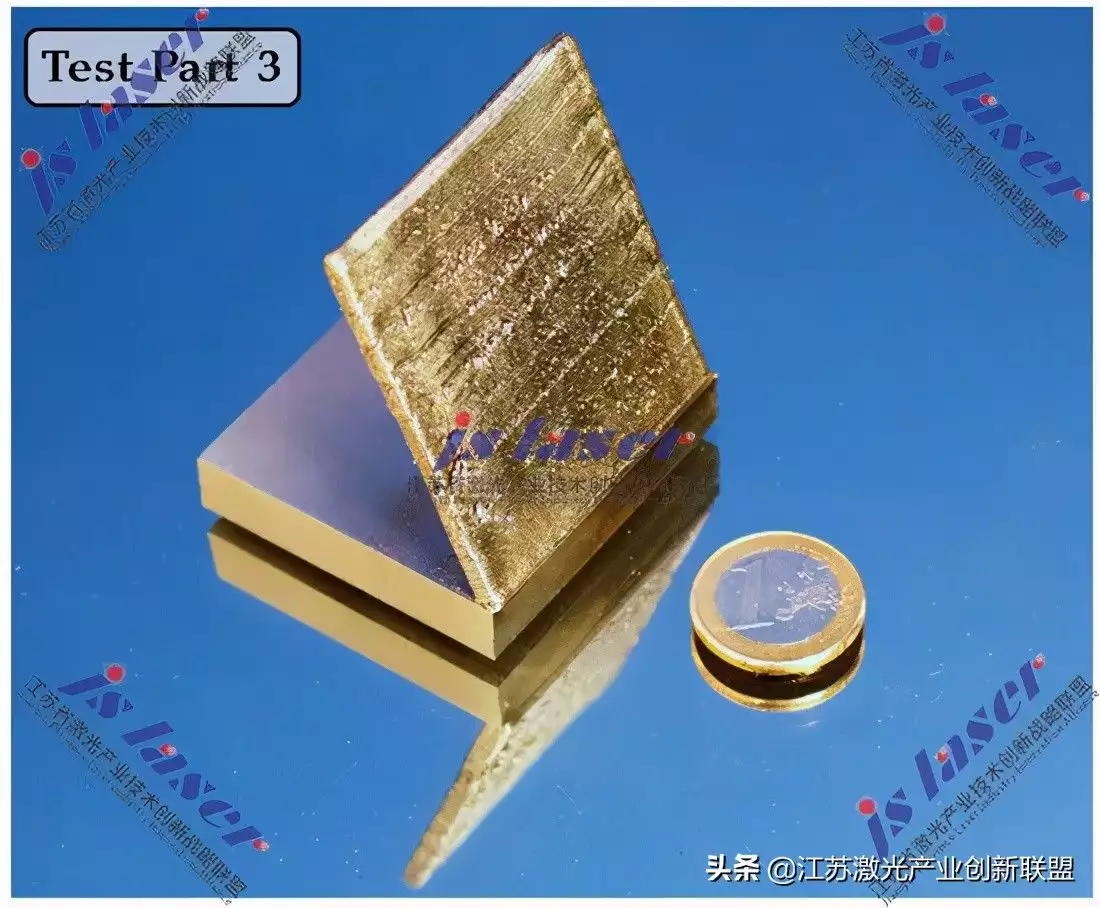

▲图5. 对测试试样3进行LMD制造后的部件

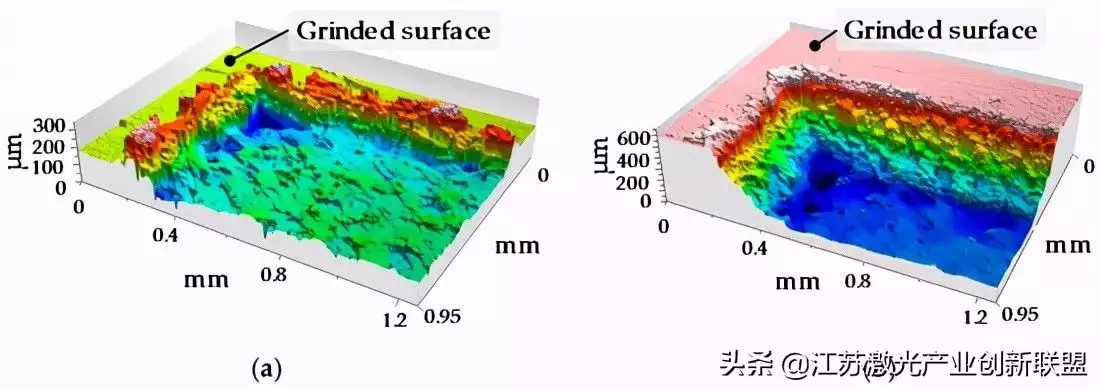

▲图6. 在激光抛光为一次重复(a)和十次重复(b)之后得到的表面形貌图

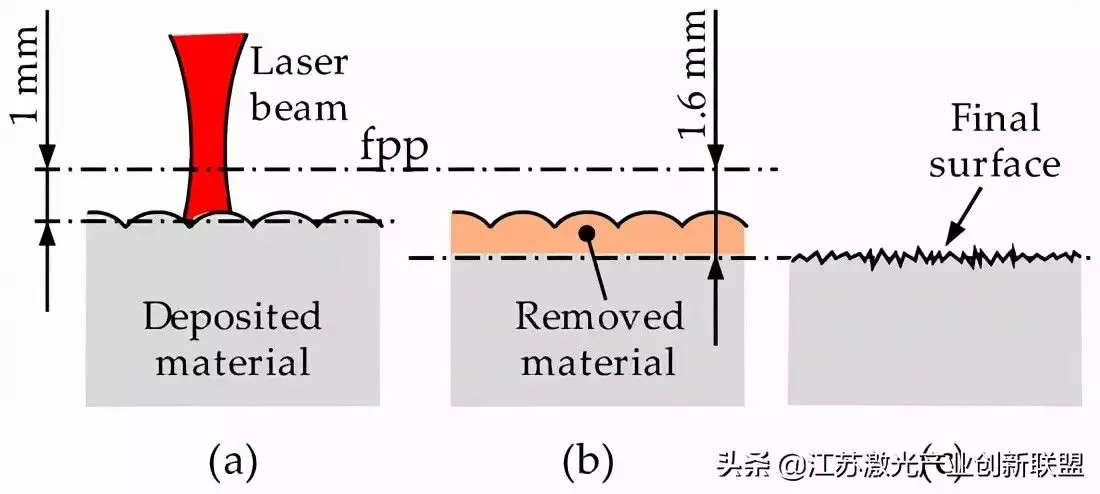

▲图7. LMD制造的部件在LBM作用之后表面的变化:(a) LMD 制造的部件; (b) 经过LBM之后得到的材料移除; (c) LBM作用之后得到的平滑表面

▲图8. (a) LBM制造的部件的横截面; (b) 经过LBM+LP(激光抛光)之后的横截面; (c)由于激光抛光造成的表面形成的再铸层 ; (d)LMD制造后内部形成的显微组织

▲图9. 最终测试的部件的最终形状

▲图10. 激光抛光后得到的部件的横截面的显微组织图

▲图11. 激光抛光和激光没有抛光所得到的摩擦系数曲线

文章来源:Laser polishing of 3D printed metallic components: A review on surface integrity,https://doi.org/10.1016/j.matpr.2020.02.443,Materialstoday Proceedings,Volume 26, Part 2, 2020, Pages 2047-2054

参考文献:

1.Surface finish improvement of LMD samples using laser polishing,Sasan Dadbakhsh ,Liang Hao &Choon Yen Kong,Pages 215-221 | Received 24 Sep 2010, Published online: 08 Nov 2010, https://doi.org/10.1080/17452759.2010.528180

2.Aiyiti, W., Zhao, W., Lu, B. and Tang, Y. (2006), "Investigation of the overlapping parameters of MPAW‐based rapid prototyping", Rapid Prototyping Journal, Vol. 12 No. 3, pp. 165-172. https://doi.org/10.1108/13552540610670744

3.Materials 2018, 11(7), 1247; https://doi.org/10.3390/ma11071247,Received: 27 June 2018 / Revised: 17 July 2018 / Accepted: 18 July 2018 / Published: 20 July 2018